Очистка от ТДИ при производстве поролонов и полиуретанов

Изготовление пенополиуретанов и поролонов во многом схоже. Основные технологические различия заключаются в формовке готового изделия.

Изготовление пенополиуретанов и поролонов во многом схоже. Основные технологические различия заключаются в формовке готового изделия.

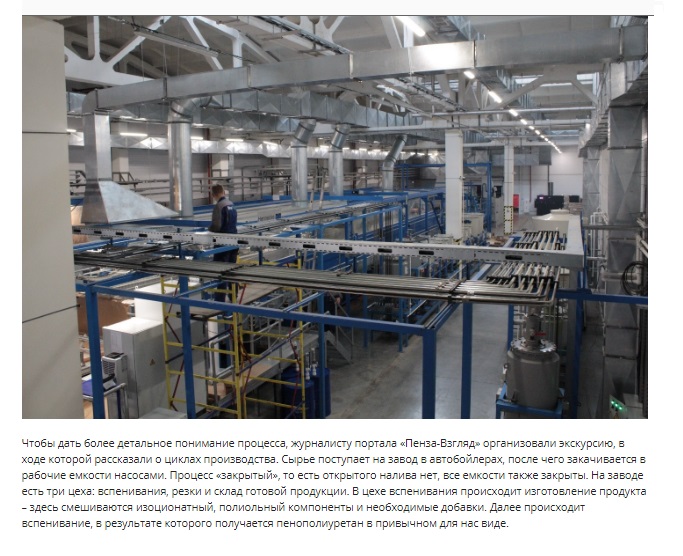

Во время большинства технологических процессов: смешения основ, введения технологических добавок, распыления компонентов, вспенивания смеси, выстаивания (для поролонов) в воздух рабочей зоны выделяются вредные вещества.

Многие компоненты, используемые при производстве поролонов и полиуретанов, опасны:

- При работе с изоциантами рекомендуется работать в противогазе или угольном фильтре;

- Некоторые компоненты для производства ППУ признаны токсичными, правда обладая высокой химической активностью, разлагаются через несколько часов после изготовления пенополиуретана;

- Заводы, производящие пенополиуретаны должны располагаться не ближе 500 метров от ближайших жилых построек.

Наиболее опасными компонентами являются изоцианты. Предельно допустимая концентрация данных веществ в рабочей зоне составляет 0,05-1 мг/м3.

Характерные загрязнения воздуха

- Силиконовые стабилизаторы;

- Толуилендиизоцианат (ТДИ);

- Дифенилметандиизоцианат;

- Третичные амины;

- Метиленхлорид;

- Октоат олова;

- Изоцианаты;

- Полиолы, и т.д.

Основные задачи воздухоочистки

При производстве поролонов и полиуретанов ТДИ (толуилендиизоцианат), изоцианаты и другие химические вещества можно просто удалять из рабочей зоны и производственных помещений с помощью вытяжной вентиляции и выбрасывать в атмосферу.

При этом перед системой воздухоочистки на производстве полиуретанов и поролонов ставятся следующие задачи:

- Очистка вентиляционных выбросов;

- Очистка воздуха рабочей зоны;

- Организация рециркуляционной системы с целью снижения затрат на подогрев воздуха.

Стандартное решение задачи и этапы очистки

Стандартное решение задачи и этапы очистки

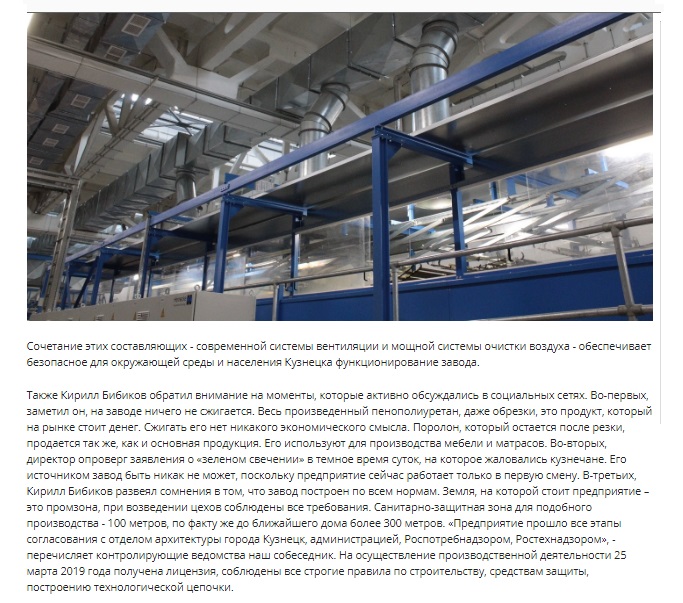

- Предварительный защитный модуль – очистка оборудования от пыли;

- Плазменный блок – основная очистка от летучих органических соединений, газов и паров растворителей;

- Каталитический фильтр – финальная доочистка воздуха.

1. Предварительный защитный модуль

Данный модуль осуществляет устранение частиц пыли и мелкодисперсных загрязнителей. Подробнее...

2. Плазменный блок

В блоке плазменно-каталитической очистки загрязнения воздуха попадают в поле активной плазмы, где подвергаются воздействию барьерно-стримерных разрядов. В результате воздействия плазмы сложные органические соединения (токсичные газы) распадаются на простые безвредные компоненты: углекислый газ и воду. Подробнее...

3. Каталитический фильтр

Фильтр финальной доочистки газовоздушной смеси представлен в виде кассетного лабиринта, наполненного сорбентом. Подробнее...

Эффективность очистки

Очистка от органических газов – 95%

Расходные материалы для очистки

1000 м.куб/час: электроэнергия – 0,5 кВт/час

Модельный ряд

Модельный ряд от 1 000 до 1 000 000 м.куб/час

Преимущества оборудования компании «Ятаган»

- Простота установки и обслуживания оборудования;

- Экономически выгодные условия владения устройством;

- Высококвалифицированная поддержка сотрудников компании «Ятаган»;

- Долговечность устройств;

- Высокое качество воздухоочистки.

Почему стоит доверять "Ятаган"

Наши клиенты в данной отрасли

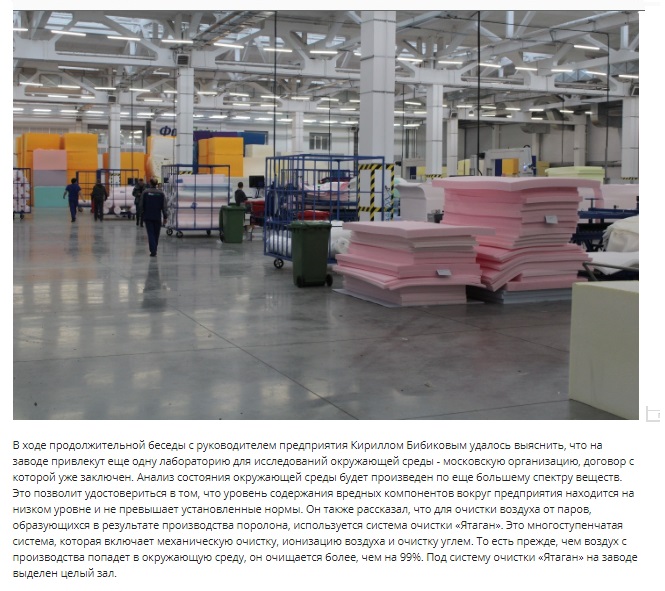

- С подробным отчетом реализованного объекта Вы можете ознакомиться здесь: ГК «ФомЛайн» ООО «Кузнецкий Технопарк»

- С подробным отчетом реализованного объекта Вы можете ознакомиться здесь: «URSA Евразия»

- С подробным отчетом реализованного объекта Вы можете ознакомиться здесь: АСКОНА

С благодарственным отзывом вы можете ознакомиться ниже:

Пресса о нас

«Ятаган» очищает воздух на заводе «ФомЛайн»

Оборудование «Ятаган» на производстве

Получить консультацию по оборудованию «Ятаган», по особенностям технологии, условиям тестирования и подобрать нужное Вам оборудование Вы можете позвонив по телефону +7 (499) 110-42-46, по электронной почте или заполнив анкету на сайте